Sensory gazów.

Zasady działania i zastosowania technologii pomiarowych.

Prawidłowy wybór sensora gazów do danego zastosowania to jeden z kluczowych elementów każdego projektu. Każda technologia ma swoje ograniczenia i często wykluczają one zastosowanie w danym obiekcie. Aby detekcja była skuteczna, pomiary rzetelne i czas eksploatacji jak najdłuższy trzeba znać właściwości sensorów jakie zamierzamy zastosować. Nalezy pamiętać, że opisy parametrów detektorów znajdujące się w kartach katalogowych ich producentów dotyczą pracy w czystym powietrzu i najczęściej w atmosferze o niskich skokach temperatury oraz wilgotności, określonym ciśnieniu i co często kluczowe zawartości tlenu na pozimie 20,9% v/v. Niestety na obiekcie często te warunki mogą się zmieniać i zastosowany przez nas sensor, zawiedzie w krytycznym momencie. Poniżej znajdują się podstawowe informacje o technologiach pomiarowych i uproszczone opisy ich działania oraz typowe zastosowania.

Katalityczny sensor gazów.

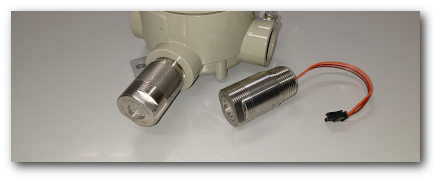

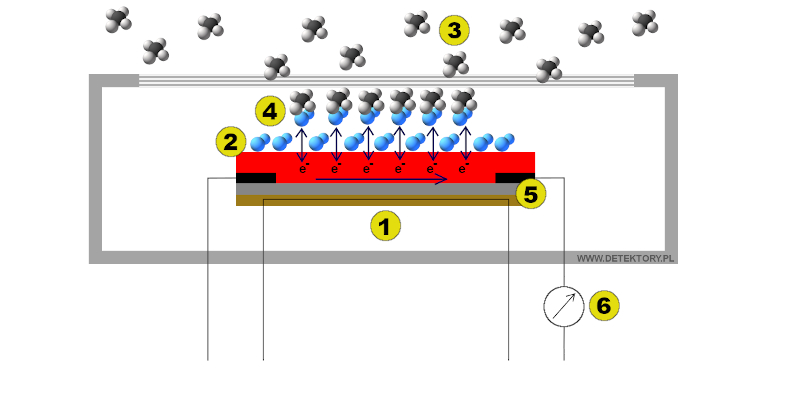

BUDOWA KATALITYCZNEGO SENSORA GAZÓW

Ten typ sensora składa się z dwóch podobnych elementów (1)(2) zawierających platynowy drut w kształcie spirali rozgrzany do wysokiej temperatury. Jeden z elementów posiada element reaktywny (katalizator)(2), a drugi nie (1). Gaz palny (3) trafiający na element reaktywny ulega spaleniu (4) co powoduje wzrost temperatury i zmianę przewodności elementu. Drugi element niereaktywny nie reaguje. Tym samym pojawia sie różnica sygnałów, co układ pomiarowy (5) odczytuje jako obecność gazu. Konstrukcja 2 elementów sprawia, że kompensowane są zmieniające się warunki zewnętrzne (oba elementy na nie reagują - np. zmiana tempearatury otoczenia). Powoduje to, że jest to jeden z podstawowych sensorów używanych do detekcji gazów palnych (wybuchowych).

Do zalet sensora katalitycznego można zaliczyć liniową charakterystykę (czyli odpowiedź sensora jest proporcjonalna do stężenia), dobrą odporność na warunki zewnętrzne i zakłócenia czy brak reakcji na gazy niepalne.

Sensor ma też swoje ograniczenia. Nie powinien być narażony na wysokie przekroczenia zakresu pomiarowego (spalanie zachodzi wtedy zbyt gwałtownie i tym samym następuje szybsze zużycie sensora, a w skrajnym przypadku nawet jego całkowite zniszczenie) oraz nie powinien pracować w atmosferze, w której ilość tlenu znacznie odbiega od 20,9% v/v ponieważ reakcja spalania gazu jest wtedy zaburzona i pomiary mogą być nieprawidłowe.

Powyższe parametry sprawiają, że sensor katalityczny znajduje zastosowanie w większości obiektów (kotłownie, hale z promiennikami, ładowalnie akumulatorów, stacje i bazy paliw, rafinerie, obiekty infrastruktury gazowej, przemysł, oczyszczalnie ścieków), ale w niektórych jak np. obiekty ze stałą emisją biogazu (np. przepompownie ścieków) może istnieć ryzyko wyparcia tlenu co powoduje, że bezpieczniejszy jest sensor podczerwony (Infra-Red).

Elektrochemiczny sensor gazów.

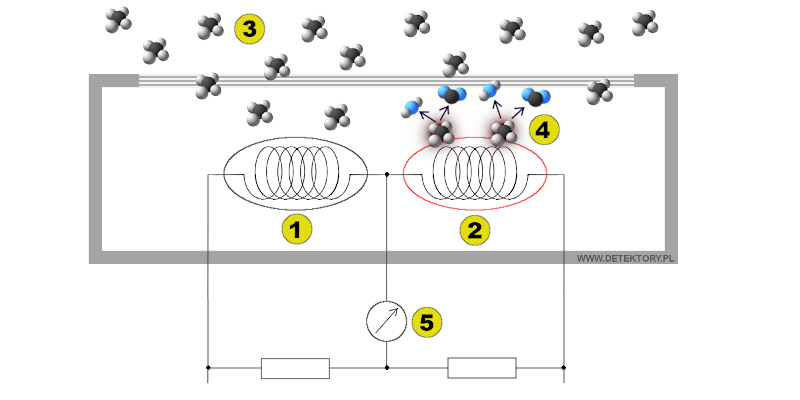

BUDOWA ELEKTROCHEMICZNEGO SENSORA GAZÓW

Elektrochemiczny sensor gazów dokonuje pomiaru w nieco inny sposób. Jego budowa opiera się na 2 lub 3 elektrodach: pracującej (1), równoważącej (2) i opcjonalnie elektrodzie referencyjnej (3) zanurzonych w elektrolicie (4). Gaz (5) dostaje się poprzez filtr oraz membranę dyfuzyjną zapewniającą odpowiedni przepływ (6) do elektrody pracującej (1). Podczas reakcji chemicznej zachodzącej na skutek kontaktu z gazem (7) na elektrodzie pracującej (1) zachodzą reakcje utleniania lub redukcji równoważone na elektrodzie równoważącej (2). Powstały w ten sposób ruch elektronów powoduje powstanie sygnału elektrycznego, który można zmierzyć (8). W niektórych sensorach elektrochemicznych dodatkowo może być zaimplementowany sensor temperatury. Sam sensor jest chroniony za pomocą filtra, który nie przepuszcza wody ani zanieczyszczeń.

Sensory elektrochemiczne stosowane są w większości do pomiarów niskich stężeń gazów (rzędu ppm), ale istnieją wyjątki o zakresach pomiarowych nawet kilkudziesięciu tysięcy ppm. Najczęściej używane są do pomiaru gazów toksycznych i tlenu.

Zaletami sensorów elektrochemicznych jest wysoka selektywność (czyli ograniczona reakcja na inne gazy niż mierzony), liniowa charakterystyka, wysoka dokładność i powtarzalność pomiarów oraz dobra stabilność.

Ograniczeniem dla sensorów elektrochemicznych jest przekraczanie zakresu pomiarowego (powodujące gwałtowną reakcję chemiczną) oraz przekraczanie zakresu temperatury pracy, a tym samym parametry te powinny być odpowiednio dobrane (szczególnie w chłodniach lub na nieizolowanych poddaszach gdzie latem może być kilkadziesiąt stopni Celsjusza).

Sensory elektrochemiczne znajdują zastosowanie w większości obiektów, głównie w detekcji gazów toksycznych, jednak nie należy ich stosować w śrdodowisku beztlenowym jeżeli nie są do tego przystosowane.

Podczerwony sensor gazów IR.

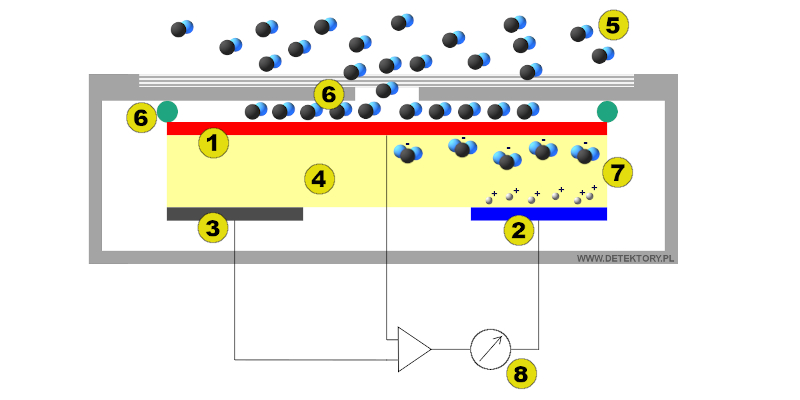

BUDOWA PODCZERWONEGO SENSORA GAZÓW IR

Sensory podczerwone IR (InfraRed), a inaczej sensory absorpcji podczerwieni NDIR (ang. nondispersive infrared sensor) to elementy pomiarowe bazujace na pochłanianiu fali elektromagnetycznej promieniowania podczerwonego. Sensor składa się z nadajnika (1) i odbiornika podczerwieni (2). Gaz (3) trafiający pomiędzy te elementy pochłania część fali (4) co odbiornik interpretuje jako obecność gazu. Zanczenie ma tu długość fali, która jest pochłaniana w zależności od rodzaju gazu.

Sensory podczerwone posiadają wiele zalet. Są odporne na przekroczenia zakresu i niewrażliwe na substancje zatruwające. Wykazują się dużą odpornościa na warunki zewnętrzne, ale co ważne nie potrzebują tlenu do prawidłowego pomiaru. Dzięki temu mogą być stosowane tam gdzie ubytek tlenu w atmosferze mógłby zakłócić pomiary innych technologii (np. obiekty z emisją biogazu). Z kolei niewrażliwość na stałą obecność gazu (nie zachodzi tu bowiem reakcja chemiczna) jest parametrem pożądanym w obiektach o stałej emisji gazów (utrzymywaniu się niewielkich stężeń w powietrzu). Jest także sensorem o długim okresie eksploatacji i długich czasookresach kalibracji.

Ograniczeniem detektorów podczerwonych jest wyższa cena niż pozostałych technologii. Ważne aby w miejscach narażonych na wilgoć i ujemne temperatury zapewnić ogrzewanie sensora aby nie dopuścić do zamarznięcia wody wykroplonej wewnątrz komory pomiarowej (sensor nie nagrzewa się jak w przypadku sensora katalitycznego).

Typowe zastosowania to pomiar CO2, CH2, LPG czy innych węglowodorów (chociaż tu występują ograniczenia). Szczególnie często stosowany w obiektach oczyszczalni ścieków lub biogazu oraz obiektach technologicznych dystrybucji paliw gazowych. Sensor podczerwony nie nadaje się do wykrywania i pomiaru wodoru lub acetylenu.

Półprzewodnikowy sensor gazów.

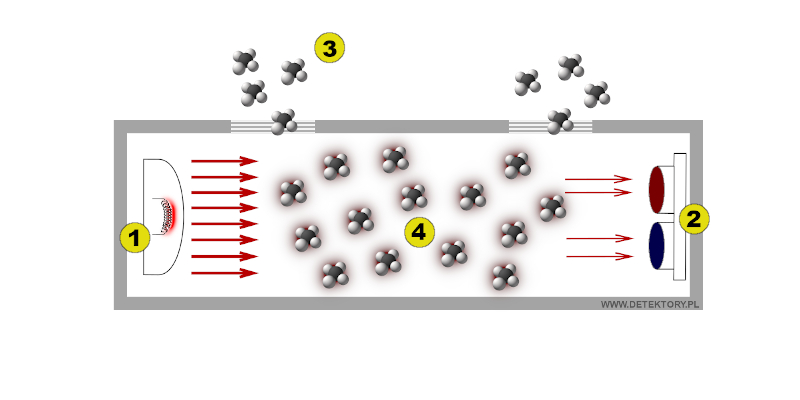

BUDOWA PÓŁPRZEWODNIKOWEGO SENSORA GAZÓW

Półprzewodnikowy sensor gazów to jedna ze starszych technologii stosowanych w detektorach gazów. Sensor zbudowany jest z grzałki (1) oraz elementu półprzwodnikowego z elektrodami (5). Podczas pracy w czystym powietrzu element nagrzewa się do wysokiej temperatury co powoduje adsorpcję jonów tlenu z powietrza, która blokuje przepływ elektronów wewnątrz materiału półprzewodnikowego. Pojawiający się gaz (3) odbiera tlen z powierzchni półprzewodnika (4) uruchamiając przepływ elektronów co układ (6) interpretuje jako obecność gazu. Elementy podczas pracy są rozgrzane i długi okres wstępnego wygrzewania jest bardzo ważny dla osiągnięcia stabilności pomiaru. W zależności od typu sensory półprzewodnikowe mogą mierzyć gazy w zakresach kilkuset do kilku tysięcy ppm lub 0-100% DGW dla gazów palnych.

Sensory tego typu charakteryzowały się niską ceną co było ich główną zaletą jednak obecnie różnica w cenach w stosunku do technologii katalitycznej lub elektrochemicznej jest niewielka co powoduje, że technologia półprzewodnikowa jest wypierana przez pozostałe rozwiązania.

Gorzej wygląda sprawa ich parametrów. Przede wszystkim są to sensory nieliniowe (ich sygnał nie jest proporcjonalny do stężenia gazu) co eliminuje większość zastosowań (szczególnie w pomiarach gazów toksycznych wymagających z założenia przeliczania średniej ważonej w stosunku do przepisów NDS i NDSCh - niektóre normy jak PN-EN 50545 dla garazy i tuneli przewidują zastosowanie jedynie sensora elektrochemicznego). Element półprzewodnikowy jest wrażliwy na różne rodzaje zakłóceń jak inne gazy i opary (nie jest selektywny) oraz w znacznym stopniu wilgoć (szczególnie nagłe zmiany). Sensory tego typu wymagają tlenu do pomiaru i źle znoszą ciągłą obecność niskich stężeń gazu (szczególnie niezalecane jest ich stosowanie w ładowalniach akumualatorów lub oczyszczalniach ścieków).

Sensor półprzewodnikowy znajduje zastosowanie w detekcji czynników chłodniczych - freonów.

Sensor gazów MPS (Molecular Property Spectrometr - Spektrometr Właściwości Molekularnych).

BUDOWA SENSORA GAZÓW MPS

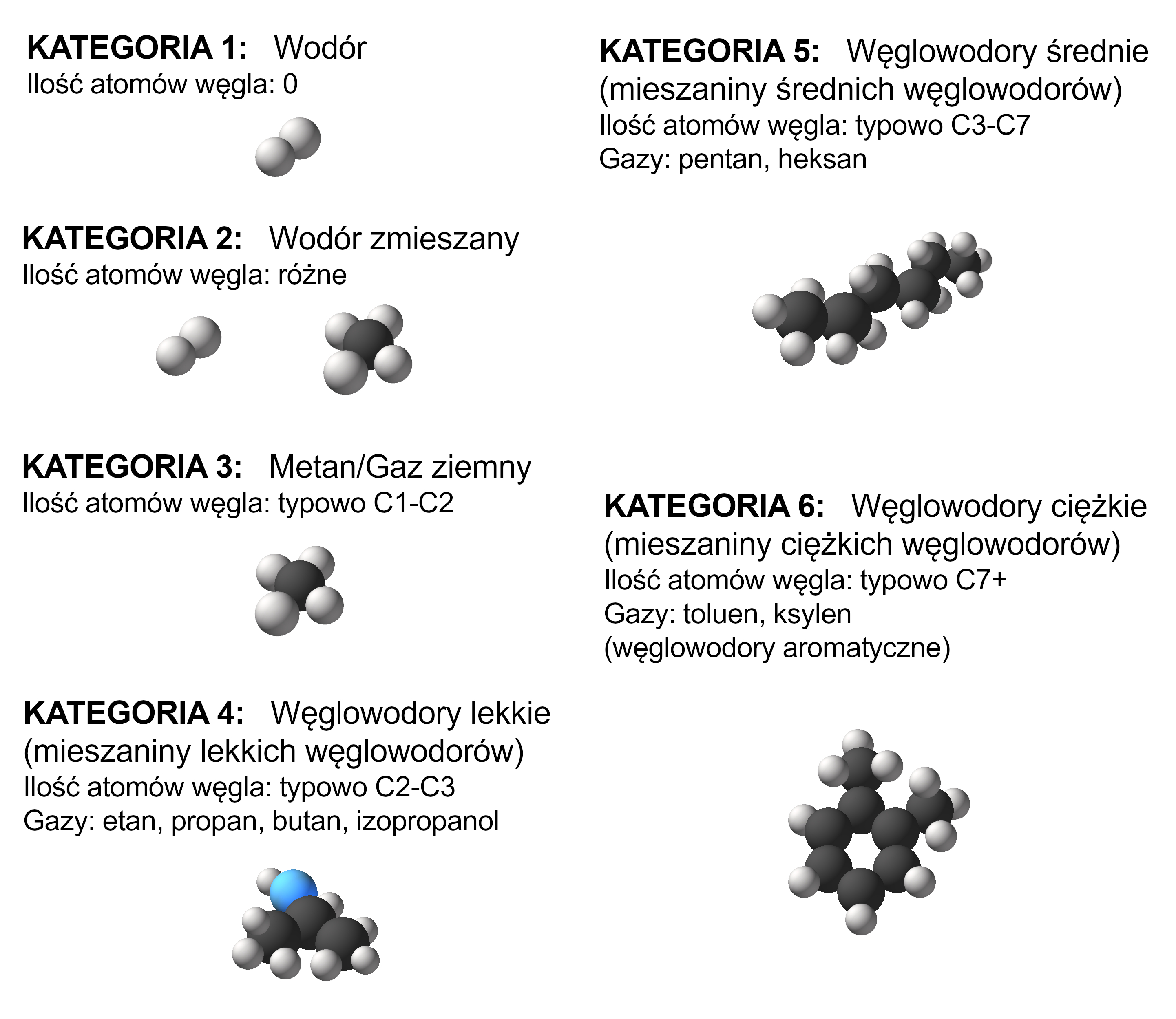

Spektrometr właściwości molekularnych czyli sensor MPS to najnowsze rozwiązanie w dziedzinie gazometrii wprowadzające rewolucyjną możliwość prawidłowego pomiaru gazów wybuchowych TrueLEL (True - prawdziwy; LEL - Lower Explosive Limit czyli Dolna Granica Wybuchowości) i rozróżnienia kategorii mierzonych gazów. Inne technologie pomiarowe mierzyły prawidłowo tylko gaz, na który zostały skalibrowane (wzorcowane). Jeżeli w otoczeniu pojawiał się inny gaz wybuchowy lub mieszanina gazów to wskazania już nie były rzeczywiste. Sensor MPS rozwiązuje ten problem i jest w stanie rozpoznać mierzony gaz wybuchowy kwalifikując go do jednej z 6 kategorii. Tym samym to pierwszy prawdziwy "eksplozymetr" lub "sensor węglowodorów".

DETEKCJA WĘGLOWODORÓW ZA POMOCĄ MPS

Sensor węglowodorów MPS bazuje na technologii mikroukładu elektromechanicznego MEMS (ang. microelectromechanical system). Doskonałe właściwości pomiarowe oraz parametry predestynują ten rodzaj sensora do zastosowań mobilnych lub strefowych gdzie użytkownik nie jest pewien gazów z jakimi może mieć do czynienia. Typowe zastosowania to prace tymczasowe lub ochrona pracowników w przestrzeniach zamkniętych lub przy instalacjach różnego rodzaju substancji mogących tworzyć mieszaniny wybuchowe. Sensor MPS jest dostępny w przenośnych detektorach wielogazowych, strefowych detektorach gazów oraz systemach bezpieczeństwa pracowników samotnych (lone-worker) marki Blackline Safety.